Установка модификации битума предназначена для получения модифицированного битума для приготовления асфальтобетонов верхнего слоя, поверхностной обработки дорожных покрытий, устройств защитных слоев цементнобетонных покрытий, устройства трещинопрерывающих прослоек мембранного типа, приготовление битумноэластомерных герметизующих мастик.

НАЗНАЧЕНИЕ УСТАНОВКИ

Установка модификации битума УМБ-4 (в дальнейшем установка) предназначена для получения модифицированных битумов, путем введения полимеров. Полеченный на установке битум соответствует ТУ У В. 2.7-24.1-03450778-198-2002.

Модифицированный битум предназначен для использования в строительстве и ремонте дорог, мостов и путепроводов согласно с ДБН

Установка может применяться на предприятиях занимающихся ремонтом и изготовлением асфальтных покрытий асфальтных дорог, гидроизоляцией зданий, мягких кровель.

Установка может эксплуатироваться как на открытом воздухе так и в помещении с проточно-вытяжной вентиляцией в соответствии с ГОСТ 12.4.021 и микроклиматом в соответствии с ДСН 3.3.6.042.

Конструкция установки обеспечивает работоспособное ее состояние при эксплуатации в условиях окружающей среды для изделий исполнения УХЛ категории 4 по ГОСТ 15150, но при температуре окружающего воздуха от плюс 5°С до плюс 40°С.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Основные показатели установки приведены в таблице 1.

Таблица 1

| №

п/п |

Наименование параметра | Значение |

| 1 | Производительность, м³/ч, не менее | 4 |

| 2 | Количество полимера на 1м³ исходного битума, кг | 10…25 |

| 3 | Режим роботы | циклично-

очередный |

| 4 | Количество реакторов, шт | 2 |

| 5 | Объем реактора, м³ | 2 |

| 6 | Установленная мощность , кВт | |

| -мельница | 45 | |

| -насос подачи битума к мельнице | 7,5 | |

| -насос подачи –выкачки битума | 11,0 | |

| -привод мешалки | 2×7,5 | |

| -мощность нагревателя теплоносителя (общая) | 4×25 | |

| -насос подачи теплоносителя | 3 | |

| -системы управления | 0,8 | |

| -общая | 182,3 | |

| 7 | Габаритные размеры, мм, не более | |

| -длина | 5000 | |

| -ширина | 2200 | |

| -высота | 3000 | |

| 8 | Масса, кг, не более | 5500 |

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

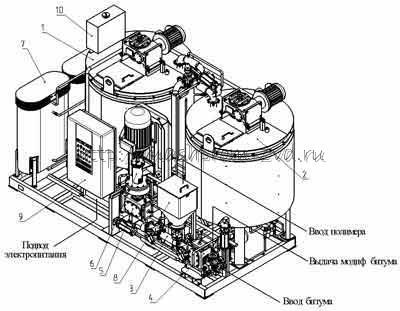

Установка модификации битума (рис.1) предоставляет собой изделие состоящее из:

-блока реакторов;

— мельницы;

— блок подогрева масла;

— блока подачи битума;

— шкафа управления с системой управления;

— блока подачи полимера;

-электро – пневмо управляемых битумных кранов;

— системы технологического обогрева.

Установка смонтирована на металлической раме и оборудована лестницами и площадками для обслуживания.

Рисунок 1 Общий вид установки модификации битума

Блок реакторов состоит из двух емкостей выполненных цилиндрической формы с коническим днищем. На цилиндрической поверхности емкостей расположены трубопроводы теплоносителя. В качестве теплоносителя используется масло Тп46. Для снижения потерь тепла реакторы теплоизолированы с помощью теплоизоляционных рубашек.

В нижней конической части емкостей расположена нижняя опора мешалки и трехходовые битумные краны. На верхней крышке емкости смонтированы:

— привод лопастной мешалки;

— патрубок подачи битума;

— люк-лаз;

— датчик-поплавок верхнего уровня битума.

Привод мешалки выполнен на базе червячных мотор-редукторов. Мешалка связана с приводом посредством зубчатой самоцентрирующейся муфты.

Мельница состоит из обогреваемого корпуса, в котором смонтированы подвижные и неподвижные диски с регулируемым зазором. Уплотнение вала – сальниковое.

Блок подогрева масла состоит из двух блоков нагревательных емкостей соединенных между собой попарно. В каждой емкости установлено по 9 трубчатых нагревателей (ТЕН) мощностью по 3,0кВт каждый. Вывода нагревателей закрыты крышками.

Характеристика нагревателей (ТЕН) приведена в Приложении А.

Блок подачи битума состоит из битумного насоса поз.Н2, трехходовых кранов К3,К4 и системы трубопроводов.

Шкаф управления представлен собой прямоугольную конструкцию, выполненную из листового металла с закрываемой на замок дверкой.

Внутри установлена электроаппаратура, осуществляющая управление и контроль за работой установки.

Система управления обеспечивает работу установки, как в ручном, так и в полуавтоматическом режиме. Схема управления выполнена на основании контактно-релейных комплектующих.

Блок подачи и смешивания полимера представляет собой мерную емкость объемом 100дм³, с краном К7 и системой трубопроводов. Для контроля уровня полимера в емкость установлен датчик нижнего уровня НУ. Для смешивания полимера с битумом установлен смеситель- дозатор в виде инжектора, на сопло которого подается битум, а в вакуумную полость воздушно-полимерная смесь.

Для возможности полуавтоматического управления изделием установлены электропневмоклапаны с исполнительными механизмами, работающие от сжатого воздуха. При работе установки используется сторонний источник сжатого воздуха.

Система технологического прогрева установки предназначения для поддержания требуемой температуры технологического процесса модификации битума. Конструктивно система выполнена в виде тепловых рубашек трубопроводов и запорной аппаратуры, а также термоизолирующих кожухов емкостей подогревателей и реакторов. В системе используется масло Тп46 с рабочей температурой t = 190 °С.

ПРИНЦИПЫ РАБОТЫ.

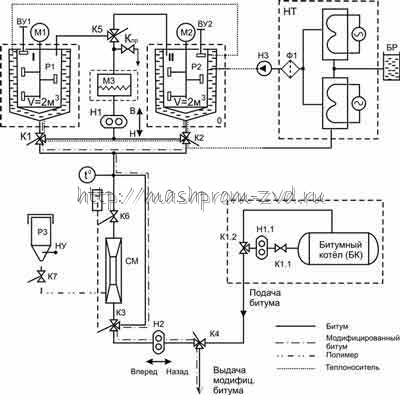

Технологическая схема модификации битума приведена на рис. 2.

Рисунок 2. Технологическая схема модификации битума полимером.

Н1, Н1.1, Н2, Н3 – насос; НТ – нагреватель теплоносителя; БР – бачок расширительный; М1, М2 – привод мешалки; М3 – привод мельницы; ВУ1, ВУ2 – датчик верхнего уровня; Р1, Р2 – реактор; К1.1 – К7 – кран с электропневмоприводом; СМ – смеситель; НУ – датчик нижнего уровня; V – емкость для загрузки полимера; t0 – датчик температуры; Ф1 – фильтр сетчатый; Кпр. – кран для взятия пробы

Нагретый в битумном котле до температуры 160…180 °С битум, насосом Н 1.1 через трехходовой кран К1.2 подается к установке. Трехходовой кран К 1.2 Установлен в среднем положении, обеспечивающим перемешивание — циркуляцию битума в котле, в случае когда установка не потребляет битума.

Примечание. Котел битумный (БК), насос Н.1.1, краны К1.1; К1.2 в состав установки не входят.

При включении крана К4 и насоса Н2, битум из котла через кран К3 поступает на смеситель СМ, где происходит смешивание с полимером, который предварительно засыпается в емкость V. Смесь полимера с битумом подается в одну из емкостей реакторов Р1, Р2 (в зависимости от положения кранов К1;К2).

После выработки полимера из битума V до срабатывания датчика НУ, кран К3 переводился в положение подачи битума в реактор минуя смеситель СМ. Клапан подачи полимера К7 и К6 закрываются.

Емкость реактора заполняется битумом до верхнего уровня (ВУ1 или ВУ2). Объем залитого в реактор битума 2 м³. Одновременно с заполнением емкости реактора битумом, происходит его перемешивание. Перемешивание проводится в течении заданного технологическим процессом времени (15…20мин).

|

|

Общий вид шкафа управления

После окончания перемешивания переключается соответствующий кран (К1 или К2), включается насос Н1 и мельница М3. Кран К5 устанавливается в положение подачи битума после мельницы в соответствующий реактор.

После окончания заполнения емкости первого реактора, заполняется и вводится полимер в емкость второго реактора Р2. Технологический цикл во втором реакторе аналогичен первому.

Модифицированный в первом реакторе битум через соответствующий трехходовой кран реактора, (К1 или К2), трехходовой кран К3 насосом Н2 через трехходовой кран К4 подается потребителю.

Технологический цикл модификации битума во втором реакторе аналогичен первому.

После окончания работы на установке необходимо промыть емкость реакторов, мельницу, насосы, все трубопроводы горячим чистым битумом. Для этого емкости реакторов поочередно заполняются битумом без подачи полимера. В ручном режиме производится циркуляция битума по всем трубопроводам. Битум из емкостей и всех трубопроводов скачивается в битумный котел.

| В стоимость поставки оборудования входит:

— привязка оборудования на существующих мощностях заказчика, — шеф – монтаж оборудования (за исключением командировочных расходов ИТР ) — обучение персонала из числа Заказчика в кол-ве 2-х человек, — проведение экзаменов из числа обученного персонала, — запуск оборудования и сдача комплекса оборудования Заказчику — всесторонняя помощь Заказчику в необходимой тех. Документации, — техническое сопровождение, консультации в после пусковой период работы установки, — гарантийные обязательства , — Сертификат Соответствия установленного образца. |

| Гарантийные обязательства.

Завод несет гарантийные обязательства в установленном порядке: Гарантия на поставляемое оборудование смежниками – 1 год Гарантия на выпущенные заводом узлы – 3 года. |

Производительность установок может варьировать от 2 до 12 кубов в час

Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: