Автоматизированная система управления транспортным оборудованием циклично-поточной технологии (далее АСУ ЦПТ), предназначенная для замены морально и физически устаревших систем управления технологическим оборудованием на базе АСУ ТП «Поток». АСУ ЦПТ является системой модульной и открытой, что позволяет ее конфигурировать для любых транспортных систем. В настоящее время система внедряется на дробильной фабрике № 3 ОАО «ЮГОК».

Цели внедрения АСУ ЦПТ:

- уменьшение эксплуатационных затрат на обслуживание технологического процесса и оборудования линий дробления, в том числе средств и систем автоматизации;

- рациональное ведение технологических процессов;

- экономия энергопотребления;

- облегчение труда технологического персонала.

Назначение АСУ ЦПТ:

- автоматизированное управление пуском и остановом основного технологического оборудования;

- контроль состояния основного технологического оборудования;

- осуществление блокировочных связей и автоматических защит электрооборудования;

- технологические защиты и сигнализации;

- обеспечение дистанционного и местного сблокированного режимов управления оборудованием;

- технический учет электроэнергии.

Перечень автоматизируемых объектов:

- дробильно-перегрузочный пункт (ДПП);

- ленточный конвейер № 1 (ЛК-1) с приводной станцией № 1 (СП-1);

- ленточный конвейер № 2 (ЛК-2) с приводной станцией № 2 (СП-2);

- реверсивно-катучий ленточный конвейер № 3 (ЛК-3);

- насосная станция производственно противопожарного водоснабжения (НСП);

- подстанция 35/6 кВ (ПСТ — фидера, питающие ЦПТ и дробильно-перегрузочный пункт).

Общая протяженность конвейерных линий составляет 1760 м. Общая протяженность кабельных линий составляет около 3500 м.

Структура и выполняемые функции системы управления транспортным оборудованием

В соответствии с особенностями решаемых функциональных задач, а именно:

- территориальная распределенность объекта автоматизации;

- необходимость использования различных алгоритмов управления разного уровня сложности; например, алгоритмы управления приводных станций отличаются от алгоритмов управления насосной станцией, подстанцией и т.д.;

- большое количество входных и выходных дискретных сигналов, а также сигналов температурных датчиков (общее количество обрабатываемых и формируемых сигналов около 850);

- необходимость сохранения существующих линий связи с дискретными и аналоговыми датчиками, а также с исполнительными механизмами, в АСУ ЦПТ предусмотрена двухуровневая иерархическая организация управления.

1) верхний — подсистема оперативно-диспетчерского управления;

2) нижний — подсистемы управления объектами.

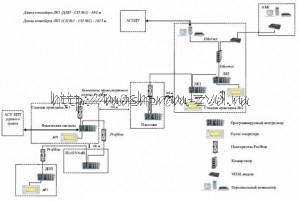

Верхний уровень системы обеспечивает выполнение функций оперативно-диспетчерского управления и дистанционного контроля технологического оборудования объектов ЦПТ и ДПП. В состав подсистемы верхнего уровня входят две рабочие станции с печатающими устройствами. Основная — станция оперативно-диспетчерского управления находится в здании СП-2 в помещении оператора ДФ-3, резервная станция диспетчерского управления находится в здании АБК в комнате энергетика ДФ-3. Обе станции обладают возможностью взаимного дублирования и резервирования и бесперебойной работы при провалах питающего напряжения.

Решаемые задачи верхнего уровня:

- автоматизированная выдача диспетчером команд управления и автоматический контроль их исполнения;

- отображение на экранах рабочих станций оперативной информации в виде экранных форм (мнемосхем), графических зависимостей контролируемых параметров, журнала аварийных и др. событий;

- парольная защита прав доступа к информации;

- учет наработки основных и вспомогательных механизмов в моточасах с объединением в единый график ППР для оптимизации планирования ремонтов с предупреждением за 100 часов по каждому механизму;а также предусмотрена возможность:

- одновременного выполнения вычислительных операций и любых других действий, управления базами данных, формирования отчетов и заданий;

- организации единого централизованного списка контролируемых параметров с возможностью создания глобальных переменных, доступных всем клиентским приложениям программного комплекса, обладающим механизмом резервирования серверов OPC; и т. д.

На этом же уровне предусмотрены средства выхода в сеть, связывающую его с нижним уровнем АСУ ЦПТ и вышестоящими уровнями диспетчерского управления комбинатом. Для организации коммуникационной сети АБК — СП-2 используются VDSL-модемы и существующая выделенная телефонная линия (экранированная витая пара, диаметр жилы 0,25 мм2, длина линии 1200 м).

Нижний уровень реализован на базе промышленных логических контроллеров и обеспечивает выполнение всех алгоритмов ведения технологического процесса, функций защиты и аварийных сигнализаций при отклонении состояния оборудования от нормы, а также функций связи с верхним уровнем АСУ ЦПТ. Между собой контроллеры, один из которых выполняет функции Master, объединены промышленной сетью ProfiBus-DP, скорость обмена данными в которой составляет не менее 9600 бит/с. Для ProfiBus-DP используется стандартный кабель типа A, с параметрами — витая, двухжильная, экранированная пара, 2 x 2 провода, сечением 0,34 мм2.

В состав пультов машинистов конвейеров, дающих возможность (при необходимости) управлять оборудованием автономно, входят панели ввода и отображения информации, кнопки, переключатели, сигнальные лампы.

Программируемые логические контроллеры, панели ввода и отображения информации устанавливаются в шкафы, соответствующей степени защиты и исполнения, размещаются в помещениях операторских пунктов и диспетчерской ДФ-3, и обладают возможностью бесперебойной работы при провалах питающего напряжения.

Программные средства системы АСУ ЦПТ

Выбор стандартного программного обеспечения АСУ ЦПТ производился с учетом достаточности для решения задач системы и наличия средств организации всех требуемых процессов обработки данных, позволяющих своевременно выполнять все автоматизированные функции во всех регламентированных режимах системы. Для обеспечения надежности, открытости и масштабируемости программного обеспечения верхнего уровня, а также учитывая требование ЗАКАЗЧИКА по применению операционной системы Microsoft Windows XP Professional, используется комплекс приложений для разработки систем сбора данных и управления SCADA (Supervisor Control And Data Acquisition). В качестве SCADA-системы выбран комплекс 32-разрядных приложений для Windows GENESIS32 7.0 фирмы ICONICS, который построен в соответствии со спецификацией OPC и предназначен для создания программного обеспечения сбора данных и оперативного диспетчерского управления верхнего уровня систем промышленной автоматизации. В отличие от многих известных SCADA систем, GENESIS32 представляет наиболее универсальный способ взаимодействия с аппаратными средствами любого производителя.

Программный пакет для конфигурирования, программирования, отладки программ и диагностики технических средств нижнего уровня содержит все необходимые инструменты для создания проекта — конфигуратор используемой аппаратуры, символьный редактор, конфигуратор сети PROFIBUS, редактор программ, эмулятор контроллера и т.д. Для программирования в рамках используемого пакета могут быть использованы три языка, соответствующих стандарту Международной Электротехнической Комиссии IEC-1131 — Statement List (STL) — список инструкций, Ladder Diagram (LAD) — язык релейно — контактных схем, Function Block Diagram (FBD) — язык функциональных блоков.

Отображение и регистрация

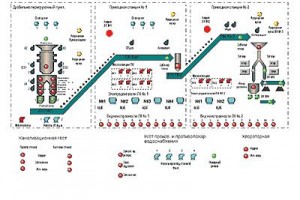

В программном комплексе технологическое оборудование представлено в виде мнемосхемы, на которой отображены взаимосвязанные друг с другом типовые графические объекты. Чертеж основного видеокадра станции оперативно-диспетчерского управления приведен на Рисунке 2. В системе предусмотрено формирование и отображение на мониторе, а также вывод на печать следующих документов:

- «Протокол сообщений» — отчетный документ, в котором в хронологическом порядке фиксируются изменения состояния датчиков технологического оборудования;

- «Оперативный журнала дежурной смены»;

- отображение значений аналоговых параметров в виде графиков (текущих значений и значений за определенный период времени), а также отчетные документы произвольной формы.

Опубликовано в рубрике

Опубликовано в рубрике