Деташер марки ДТХ предназначен для дополнительного измельчения крупок и дунстов после вальцовых станков с гладкими (шероховатыми) валками на 1…2 шлифовальных и 4…11 размольных системах мельничных заводов сортового помола пшеницы.

Машина изготавливается по 3–ей категории ГОСТ 15150 в климатическом исполнении. «У» для внутреннего рынка и экспорта в страны с умеренным климатом. При этом машины должны надёжно работать в рабочих режимах при температуре от минус 10 до плюс 40°С, относительной влажности 80%, при среднегодовой температуре плюс 15°С, атмосферном давлении от 650 до 800 мм.рт.ст.(86,6¸106,7 кПа). Режим работы одно-, двух — и трехсменный.

Технические характеристики

| НАИМЕНОВАНИЕ ПОКАЗАТЕЛЕЙ | ЗНАЧЕНИЕ |

| Производительность, кг/час |

470…750 |

| Частота вращения ротора, об/мин |

696 |

| Диаметр цилиндра, мм |

300 |

| Диаметр ротора, мм |

290 |

| Число бичей |

4 |

| Длина бича, мм |

470 |

| Установленная мощность, кВт |

1,5 |

| Эффект разрушения «лепешки», % |

90 |

| Габаритные размеры, мм:

длина ширина высота |

680 370 630 |

| Масса, кг |

100 |

Устройство и работа

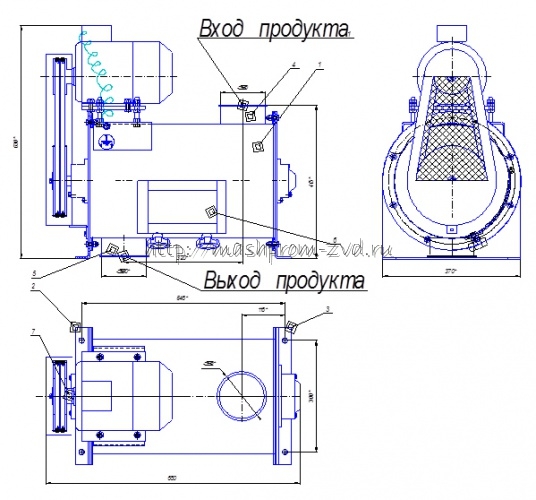

Корпус 1 сварной конструкции (рис. 1) установлен на опорах 2 и 3, выполнен в форме цилиндра из листовой стали, с двумя патрубками для подачи 4 и выхода 5 продукта. В средней части корпуса на петлях подвешена дверка 6, обеспечивающая доступ к ротору 7. Крышки деташера взаимозаменяемые, из листовой стали, с прикрепленными корпусами подшипников, служат для установки в них подшипников ротора и крепления изделия к полу или потолочному перекрытию. Ротор — основной рабочий орган, представляет собой вал, опирающийся на два сферических шарикоподшипника. На ступицах (крестовинах) жестко закреплены четыре бича, непосредственно воздействующие на продукт. Исходный продукт – крупка, дунст (мелкая крупка) – через приемный патрубок поступает в корпус, где, перемещаясь по винтовой линии, измельчается под ударно-фрикционным воздействием бичей и внутренней поверхности корпуса, после чего выводится из деташера через выпускной патрубок.

Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: