Сепаратор предварительной очистки зерна СПО-125 предназначен для предварительной очистки от сорных примесей поступающего с поля зернового вороха исходной влажностью до 35% и содержанием примесей до 20% (при полноте выделения не ниже 0,5). Сепаратор устанавливают в приемных отделениях элеваторов, в подготовительных отделениях зернохранилищ и зерноперерабатывающих предприятий АПК. Сепаратор изготавливается по 3-й категории ГОСТ 15150 в климатическом исполнении «У».

Технические характеристики

| НАИМЕНОВАНИЕ |

ЗНАЧЕНИЕ |

|

|

СПО-80 |

СПО-125 |

|

| Производительность при очистке пшеницы объемной

массой 0,67т/м3 с содержанием примеси до 10% (в том числе соломистой до 1%) при влажности 20% |

До 80 т/ч |

До 125 т/ч |

| Установленная мощность , кВт, |

11,0 |

11,75 |

| Габаритные размеры, мм. |

3089х1828х 3023 |

3089х1865х 3322 |

| Частота вращения вала вентилятора, об/мин. |

827 |

827 |

| Частота вращения вала ведущего сетки, об/мин. |

68 |

68 |

| Частота ударов подбивальщика, удар/мин. |

272 |

272 |

| Частота вращения вала отходов, об/мин. |

512 |

|

| Маса, кг, не более |

1500 |

1600 |

Для других культур номинальную производительность машины следует определять с учетом коэффициентов, приведенных в таблице:

|

НАИМЕНОВАНИЕ КУЛЬТУРЫ |

ОБЪЕМНАЯ МАССА, КГ/М3 |

ПЕРЕСЧЕТНЫЙ КОЭФ-ФИЦИЕНТ |

РАЗМЕР ЯЧЕЙКИ СЕТКИ* |

НАИМЕНОВАНИЕ КУЛЬТУРЫ |

ОБЪЕМНАЯ МАССА, КГ/М3 |

ПЕРЕСЧЕТНЫЙ КОЭФ-ФИЦИЕНТ |

РАЗМЕР ЯЧЕЙКИ СЕТКИ* |

| Пшеница |

760 |

1,00 |

15×15 |

Яровая вика |

800 |

0,70 |

15×15 |

| Кукуруза |

700 |

1,00 |

20×20 |

Озимая вика |

800 |

0,60 |

15×15 |

| Горох |

800 |

1,00 |

20×20 |

Сорго |

750 |

0,60 |

10×10 |

| Бобы |

850 |

1,20 |

20х20 |

Рис |

700 |

0,50 |

15×15 |

| Яровой ячмень |

720 |

0,85 |

15×15 |

Подсолнечник |

355 |

0,40 |

20×20 |

| Рожь |

700 |

0,90 |

15×15 |

Сахарна свекла |

300 |

0,40 |

20×20 |

| Озимый ячмень |

650 |

0,80 |

15×15 |

Просо |

850 |

0,80 |

10×10 |

| Соя |

720 |

0,75 |

20×20 |

Рапс |

700 |

0,30 |

10×10 |

| Конопля |

615 |

0,75 |

10х10 |

Овес |

500 |

0,70 |

15×15 |

| Гречиха |

650 |

0,70 |

15×15 |

* Размер ячейки сетки меняется в зависимости от размера обрабатываемого продукта и согласовывается с потребителем.

При увеличении указанных норм засоренности и влажности исходного материала номинальная производительность машины снижается на 2% — на каждый процент увеличения засоренности и на 5% — на каждый процент увеличения влажности.

Устройство и работа

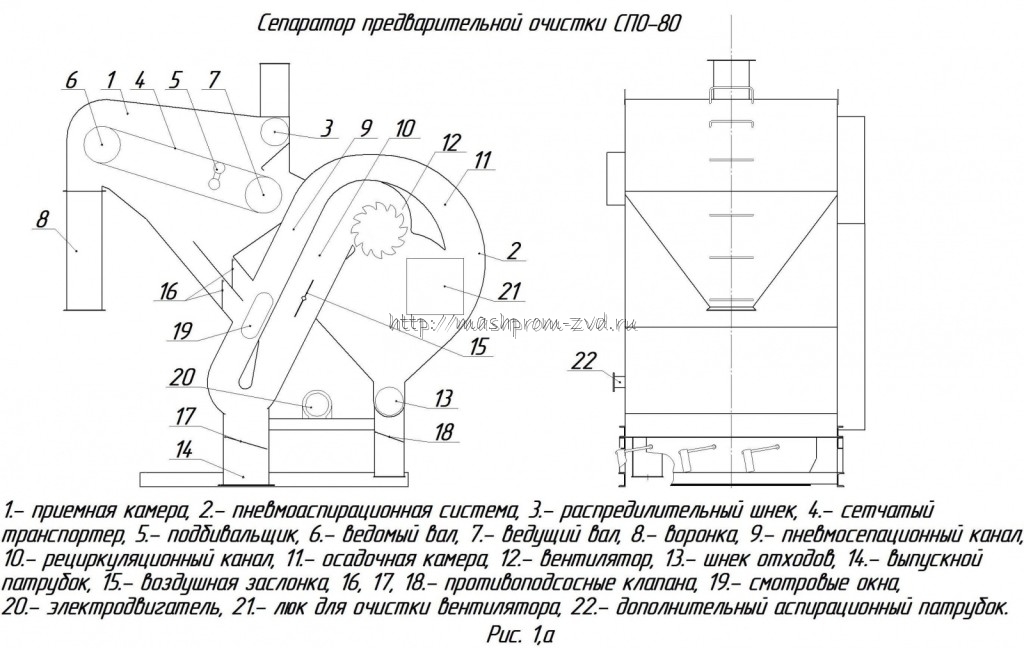

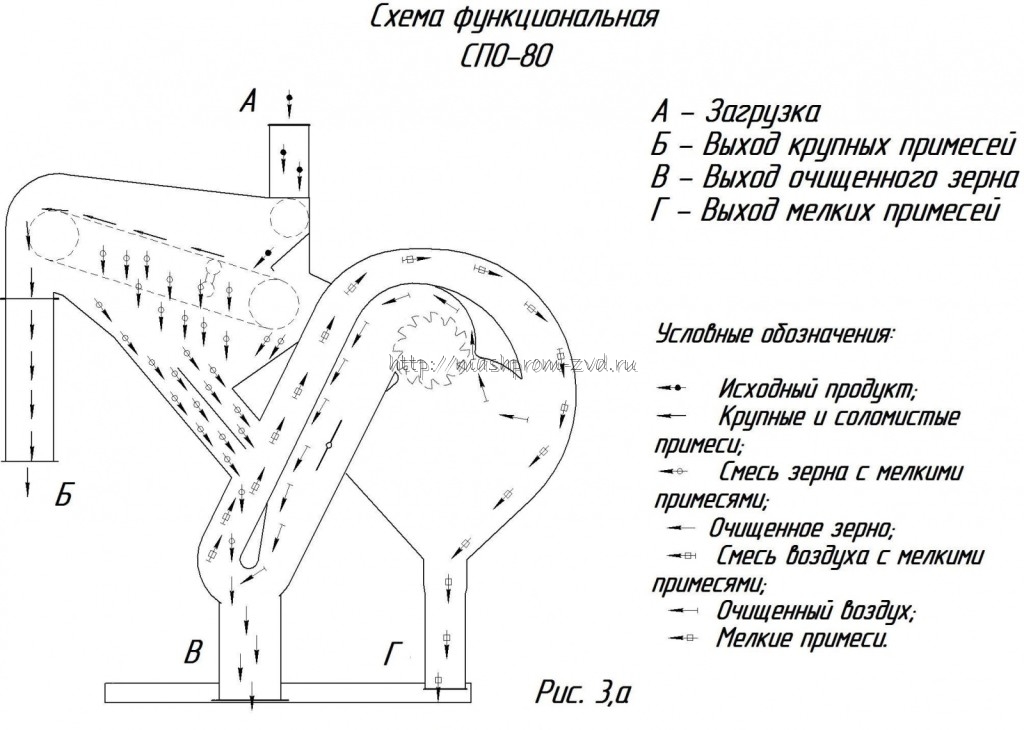

Сепаратор СПО-80 (рис.1,а) состоит из приемной камеры 1 и пневмосепарационной системы 2, представляющих собой сборно-сварную конструкцию из листового материала.

Приемная камера состоит из респределительного шнека 3 с клапаном питателем и регулируемыми грузами, «бесконечного» сетчатого транспортера 4, края которого прикреплены к специальным звеньям втулочно-роликовой цепи, подбивальщика 5, ведомого вала 6 и ведущего вала 7 с приводными звездочками и опорными роликами, воронки 8 для вывода сорной примеси, в т.ч. соломистой.

В осадочную камеру 11 по ширине сепаратора встроен диаметральный вентилятор (ротор) 12 и шнек 13 для вывода осажденных относов. В нижней части пневмосепарирующего канала предусмотрены два выпускных патрубка 14 для вывода очищенного зерна из сепаратора.

В сепаратор предварительной очистки зерна (СПО-80) продукт поступает через приемный патрубок, распределительный шнек 3 и равномерным слоем по всей ширине сепаратора попадает на сетчатый транспортер 4. Зерно вместе с пылью и мелкой сорной примесью просыпается через сетку поступает — в зону воздушного сепарирования.

Крупная сорная примесь поднимается по сетчатому транспортеру вверх и выводится из машины через воронку 8. Для регулирования воздушного потока в осадочную камеру установлена поворотная регулирующая заслонка 15. На выходе зерна из сепаратора предусмотрены противоподсосные клапана17, а на выходе мелких относов – противоподсосный клапан 18. Для визуального наблюдения за процессом очистки зерна предусмотрены смотровые окна 19, которые крепятся на стенках при помощи резинового уплотнения. Для контроля регулировки воздушного потока установлен патрубок для забора проб.

Для привода вентилятора 12, распределительного шнека 3, шнека для вывода относов 13, ведущего 6 и ведомого 7 валов, подбивальщика 5 применяется электродвигатель 20, клиноременные передачи и цепные передачи.

Натяжение ремней и цепей обеспечивается натяжными роликами и натяжными винтами. В осадочной камере 11 предусмотрена технологическая съемная дверца 21 для очистки вентилятора от пыли.

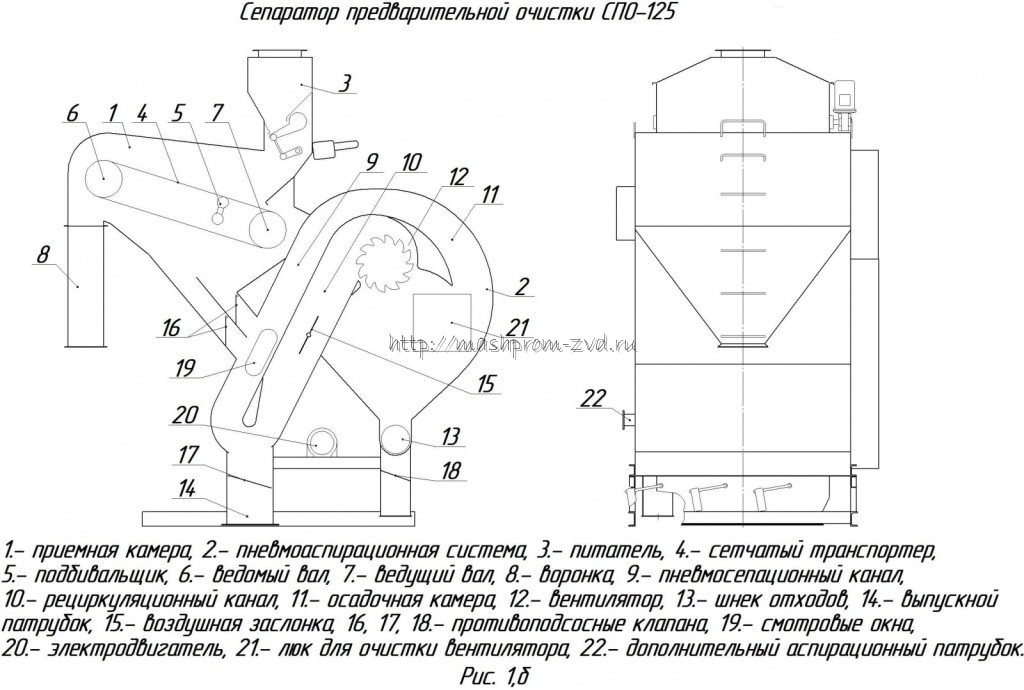

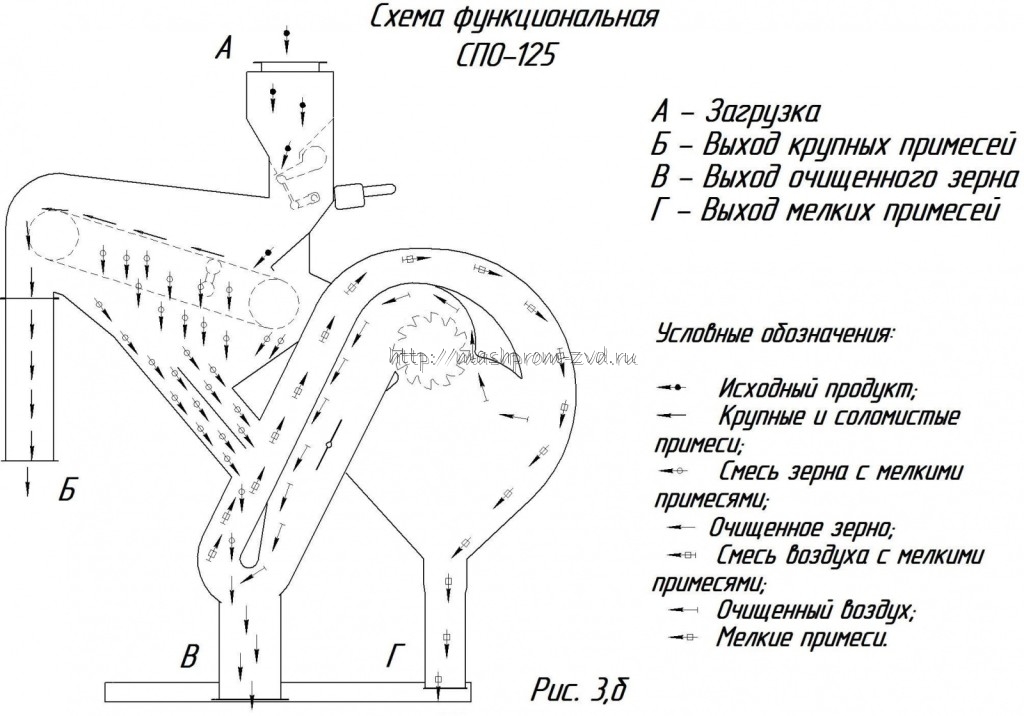

СПО-125 (рис.1,б) состоит из: питателя 3, приемной камеры 1 и пневмосепарационной системы 2, представляющие собой сборно-сварные конструкции из листового материала. СПО-125 отличается от СПО-80 конструкцией приемной камеры и наличием питателя

Питатель состоит из бункера, задвижки (качающийся грузовой клапан) установленной на валу и регулировочного груза. В питателе установлен отдельный привод, мотор-редуктор, установленный на полом валу.

Очищаемый продукт через приёмный патрубок поступает в питатель, где при помощи качающегося грузового дозировочного клапана осуществляется распределение зернового вороха и равномерная подача продукта на решета. Качающийся грузовой клапан собственно и выполняет роль задвижки, которая совершает колебания относительно воображаемой точки, тем самым уменьшая и увеличивая щель подачи продукта, совершая ворошение и равномерную его подачу.

Качающийся грузовой клапан находится в постоянном движении, возбуждаемый вращающимся эксцентриковым валом питателя. Это дает возможность избежать произвольного сброса продукта и способствует принудительной подаче эго в рабочую зону. Регулировка противовесов клапана осуществляется путем перемещения грузов вдоль рычагов и зависит от производительности и удельного веса продукта. Противовесы должны быть отрегулированы таким образом, чтобы подаваемый продукт заполнил объём таким образом, чтобы перекрывать верхнее смотровое окно не менее чем на одну треть. При этом продукт, с определённой скоростью входящий через приёмный патрубок, ударяется в слой уже находящегося в бункере сырья, тем самым предотвращая соударение со стенками бункера, чем уменьшает износ и увеличивает срок службы стенок. За счёт заполнения сырьём бункера обеспечивается отсутствие подсоса воздуха из зоны пересыпа в сепаратор и эффективная работа аспирации питателя. Для обеспечения быстрой выгрузки остатков продукта при прекращении его подачи, качающийся клапан обеспечивает постоянный зазор в 10 мм от неподвижной стенки. Этот зазор регулируется упорными винтами.

Таким образом, питатель служит не только для равномерного распределения продукта по ширине подачи на решета, но и для первичной аспирации зерна.

При неправильной установке противовеса питателя, особенно при особо легком продукте, например овсе, продукт может забиться в питающей трубе, что выведет из строя всю установку. Следите за положением грузов в зависимости от подаваемого сырья, контролируя его уровень в верхнем смотровом окне.

Приемная камера состоит из «бесконечного» сетчатого транспортера 4, края которого прикреплены к специальным звеньям втулочно-роликовой цепи, подбивальщика 5, ведомого вала 6 и ведущего вала 7 с приводными звездочками и опорными роликами, воронки 8 для вывода сорной примеси, в т. ч. соломистой.

Осадочная камера (пневмосепарирующая система) конструктивно и по принципу работы не отличается. В сепаратор предварительной очистки зерна (СПО-125) продукт поступает через приемный патрубок питателя, питатель 3 и равномерным слоем по всей ширине сепаратора попадает на сетчатый транспортер 4 (рис.1,б).

Далее все происходит так же, как и в сепараторе без питателя. Для привода вентилятора 12, шнека вывода относов 13, ведущего 6 и ведомого 7 валов, подбивальщика 5 применяется электродвигатель 20 и клиноременные передачи. Для привода питателя – мотор-редуктор.

Сравнительный анализ преимуществ СПО-80, СПО-125 от аналогов.

Производительность выше потому, что больше:

- ширина (1330 мм вместо 1265) и длина (1050 вместо 800) рабочей зоны сетчатого транспортера, в итоге рабочая площадь больше на 38% (1,4 м.кв вместо 1,01)

- поперечное сечение канала аспирации в зоне ввода материала 1500х290 мм вместо 1250х240, в итоге площадь канала больше на 45%

- частота вращения вала вентилятора 827 об/мин вместо 690/720

- скорость движения сетки 0,98 м/сек вместо 0,78

- частота ударов подбивальщика 272 ударов/мин вместо 216

- частота вращения шнека отходов 512 об/мин вместо 365

- угол наклона днища приемной камеры (50о вместо 45), что увеличило скорость схода зерна

Надежность выше потому, что толще и с запасом:

- метал стенок деталей корпуса – 2,5÷3 мм вместо 1,5. Мы умеем работать с тонким материалом, но большая толщина стенок придает большую жесткость и как следствие виброустойчивость конструкции в целом, что положительно сказывается на сроке службы подшипников, прежде всего вентилятора.

- электродвигатель большей мощности 11 кВт вместо 4,75-6,5-7,5. При очередной модернизации, когда в конструкцию был добавлен битер на переходе материала из приемной камеры в канал аспирации и дополнительный вал подбивальщика, вместо электродвигателя 7,5 кВт был поставлен 11 кВт. В этой комплектации потребляемая мощность во время испытаний составила 8,5 кВт. Дополнительный вал подбивальщика не дал значимого прироста эффективности и от него впоследствии отказались, как и от битера (причины смотри ниже), а двигатель решили оставить, несмотря на то, что при таком изменении потребляемая мощность укладывалась в 7,4-7,5 кВт.

Что это дает:

(+) электродвигатель работает с 70% загрузкой — легко справляется со стартовыми и пиковыми нагрузками

(+) механические детали двигателя, рассчитанные на более высокие нагрузки, служат дольше

(+) минимизируется негативное влияние качества электроэнергии (перепады напряжения, особенно при пониженном, несинусоидальность или несимметричность)[1]

(-) реально потребляемая мощность не намного больше, чем при использовании двигателя на 7,5 квт на номинальном режиме.

(-) единственным значимым минусом является цена – двигатель 11 кВт дороже приблизительно на 200 USD.

Впрочем, выбор за потребителем, по желанию заказчика мы установим электродвигатель на 7,5 квт.

Кроме того, что больше и толще, еще и лучше эффективность:

- в сертифицированной лаборатории было проведено математическое моделирование течения воздуха в пневмосепарирующей системе предыдущей (МПО-50) и модифицированной конструкции СПО-80, на основании которого оптимизирована пневмосепарирующая система:

— удлинена нижняя часть пвневмосепарационного канала,

— изменена форма «капли» в нижней части разграничительной стенки между пневмосепарационным и рециркуляционным каналом,

— окончание верхней части разграничительной стенки на входе в осадочную камеру приобрело аэродинамическую форму,

— изменена кривизна осадочной камеры,

— все это в комплексе привело к уменьшению зон обратных воздушных потоков и выравниванию векторов скорости потоков, что улучшило качество очистки. [2]

В этой связи необходимо отметить принципиальное отличие аэродинамических характеристик СПО-80 и МПО-50М (Воронеж) с изогнутой (криволинейной) формой аспирационной части от прямолинейных контуров машин ALFA-50, МПО-50М (Днепропетровская обл). Да, такие машины проще и дешевле в изготовлении, но c задачами аспирации они справляются хуже.

- изменены углы атаки лопастей вентилятора, что привело к более тихой работе машины и уменьшению налипания пыли на лопастях. При налипании пыли эффективность вентилятора падает и как следствие, ухудшается качество очистки.

- увеличен путь прохождения продукта в пневмосепарационном канале, что повышает эффективность очистки продукта от легких примесей. Однако это увеличило высоту машины. [3]

- увеличение высоты машины позволило увеличить угол наклона днища приемной камеры (с 45 до 50о), что предотвращает залегание продукта на нем;

- увеличение угла наклона днища приемной камеры позволило отказаться от битера, который принудительно загружал зерно в аспирационную камеру и выполнял функцию противоподсосного клапана, в новой конструкции, благодаря увеличенному углу наклона днища, зерно идет самотеком с большей скоростью, а вместо битера установлены противоподсосные клапана. Это привело к уменьшению травмирования продукта и увеличению производительности машины, а так-же разгрузило электродвигатель на 1,1 кВт и позволило сократить эксплуатационные расходы (на 1 цепь привода и 2 подшипника). Кратковременный опыт применения битера в конструкции СПО-50 показал рост травмирования зерна, особенно кукурузы. По этой-же причине применение шнека на входе материала в приемную камеру предпочтительнее битера, но мы пошли еще дальше:

- в модификации машины с питателем (СПО-125) приемный (распределительный) шнек заменен на питатель со щелевидной задвижкой, которая совершает колебательные движения, что исключает травмирование зерна и благодаря более равномерному распределению продукта по ширине увеличивает производительность машины. Для обработки семенного материала мы настоятельно рекомендуем СПО-125, даже если такая производительность избыточна.

Мало того, что производительнее, надежнее и эффективнее — еще и удобнее в использовании потому, что в конструкции машины предусмотрено:

- большое количество лючков для очистки внутренних полостей машины от пыли и быстрой замены сетчатого транспортера.

- лестница для удобства обслуживания и замены сетчатого транспортера.

Что у нас есть, и чего у них нет (где полностью, где частично):

Отсутствие подбивальщика – на пшенице (ржи, овсе ..) с низкой загрязненностью и влажностью не окажет большого влияния на качество очистки, но при сильном загрязнении да еще и при повышенной влажности, а тем более на кукурузе или подсолнечнике приведет к повышенному выбросу зерна с крупными отходами особенно на сетке 10*10.

Отсутствие шнека отходов – альтернативная конструкция — клапан с грузиками подразумевает, что легкие примеси скапливаются на дне аспирационной камеры и когда их вес превышает вес грузов легкие примеси под собственным весом продавливают клапан и происходит сброс накопившихся примесей. Этот сброс повторяется циклически, при этом нарушается режим циркуляции в аспирационной камере (происходит сброс давления и скачкообразное снижение скорости воздушного потока а аспирационном канале, во время которого падает качество очистки), кроме того в промежутках между сбрасываниями легкие примеси из кучи на клапане внутри аспирационной камеры повторно захватываются потоком воздуха в нагнетательный канал и частично попадают в зерно на выходе.

Постоянно работающая шнековая выгрузка, с учетом экрана над ней внутри осадочной камеры, для задержки примесей у шнека, который так-же отсутствует в конструкции ALFA и её аналогов, лишена этих недостатков.

Отсутствие противоподсосных клапанов на входе зерна в аспирационную часть машины – приводит к падению давления (скорости) воздушного потока в канале аспирации выше зоны входа материала, так как часть воздушного потока направляется в приемную камеру и выходит вместе с крупными примесями. Это приводит к тому, что самым тяжелым частичкам из мелких примесей не хватает напора для попадания в осадочную камеру и они уходят вместе с зерном.

В нашем сепараторе все три точки — входа материала, выхода зерна, выхода мелких примесей (даже после шнека) оборудованы противоподсосными клапанами.

Установленный срок службы в нашем паспорте указан с тех.условий которые были заданы при первоначальной постановке на производство в 1999 году и на основании которых он проходил сертификацию. Все сепараторы выпущенные в том году до сих пор работают, не говоря о тех, которые выпускались в более позднее время.

Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: